聯系人:王總

手機:19852937262

郵箱:bltafm@163. com

地址:江蘇省昆山市花橋鎮塔婁路1號4號樓

葉片拋光機-解決航空發動機葉片拋光技術難點

航空發動機被比喻為工業皇冠上的明珠!近些年來一度成為我們的卡脖子技術!

航空發動機是飛機制造的“心臟”,其結構十分復雜,一臺現代發動機擁有上萬各零部件。95%以上的戰斗機、運輸機、客機、無人機安裝著渦扇發動機,是最為核心的航空發動機。從渦扇發動機的價值構成來看,葉片的價值占比最大,是航空發動機制造中十分關鍵的構成部件。高壓渦輪的葉片幾乎成了全世界最難制備的材料,工作環境極為惡劣:高溫、高壓、高強度!

隨著能源、動力裝置的功率不斷增大,為了獲得更好的空氣動力學效果,最大限度地提升單位體積的功率,葉片型面向著更加彎、扭、掠,曲面更加復雜的方向發展。除了對高溫合金材料有特殊要求外,航空發動機性能很大程度上取決于葉片質量,葉片的質量直接影響發動機的安全性和可靠性。航空發動機葉片形狀的曲面更復雜、尺寸更嚴格、表面質量更精良。

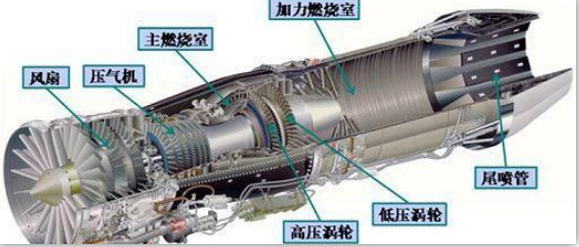

航空渦扇發動機結構示意圖 。在航空發動機中,燃氣和空氣的混合氣體從主燃燒室噴出后,高溫高速氣流通過導向葉片實現轉向,并形成幾百米/秒的高速氣流,沖向渦輪工作葉片,驅動工作葉片高速旋轉,進一步通過渦輪軸帶動壓氣機旋轉。

由于零件及材料價格極其昂貴,對其表面處理工藝也是萬里挑一。一些復雜型面的葉片,如果不夠光滑,不符合空氣動力,除了耗費大量的人力資源,也易造成產品質量不穩定,甚至影響發動機整機性能與壽命。哪怕有著任何一絲閃失都會導致工件的報廢,因此航空葉片的加工特別是打磨拋光對加工設備提出了極高的要求!

拋光打磨是航空發動機葉片成型的最后一道工藝。由于形狀各異,葉片在經過數控機床加工后,還要進行高精密拋光,并用三坐標測量儀器對葉片的波紋度、曲面扭轉等進行檢測,這些指標要精確到u級以下高拋光精度要求。

飛機發動機葉片研磨拋光

目前,航空發動機葉片拋光的技術難點有以下幾個主要方面:

型面加工余量不均勻。精鍛鈦合金壓氣機葉片一般采用型面定位,然后進行榫頭的加工,這一加工特點使得以榫頭定位進行型面拋光時,由于基準轉換帶來了型面加工余量不均勻。同時型面受殘余應力影響存在變形,尤其是壓氣機葉片,變形的數量級與葉片進排氣邊厚度在同一量級,達到0.1mm 以上。

葉片進排氣邊緣曲率半徑極小。小的壓氣機葉片有些甚至會達到R 0.1mm 級別。這就使得葉片進排氣邊緣在進行磨削時,必須采用很小的接觸力進行磨削。此外,進排氣邊磨削時,邊緣散熱條件不好,葉片進排氣邊容易產生燒蝕。

轉接圓弧的形狀復雜且半徑很小。在葉片造型設計過程中,轉接圓弧由流道型面和葉身型面圓滑過渡而成,其圓角為R 2mm 左右,曲率變化很大,給編程帶來了很大困難。無論采用砂輪磨削還是采用砂帶磨削的加工方法,砂輪或砂帶壓緊輪均需小于φ 4mm,砂輪或砂帶壓緊輪的研制難度、使用壽命都面臨很大挑戰。

由于新型高效率航空發動機(如LEAP和齒輪渦扇發動機)的葉片公差更嚴格,所以拋光一致性的要求至關重要。目前智能化機器人拋光和磨粒流拋光技術處理可以進一步降低經數控銑削、電火花及電解加工的整體葉盤表面粗糙度,提高型面精度,從而改善氣流通道、提升燃油效率。還可以實現提高葉盤疲勞強度,延長使用壽命的目的。

高溫合金屬于難加工材料,葉片彎、扭、掠的葉片型面設計和帶冠結構更是進一步增加了打磨加工的難度。相對于常見金屬材料,高溫合金材質的渦輪葉片硬度更大,在磨削時需要更大的磨削力和轉速,使砂帶使用壽命快速縮短,導致耗材位置信息容易發生變化。葉片本身壁較薄,同時打磨余量小,機站的切削力過大、轉速過快、運動軌跡不當都容易造成工件過磨或報廢。

針對以上問題,智能化機器人拋光解決方案針對渦輪葉片曲率大,表面處理要求光滑、均勻的要求,機站能夠快速定點,并實現一致、穩定地磨削。機器人渦輪葉片打磨機可以自動檢測調整位置,機站從工件和砂帶接觸面實時反饋位置變化信息,通過核心算法,對因耗材損耗造成的位移進行自動調整,以免機站出現過磨或漏磨的情況。同時可以做到自動驗證補償,在處理渦輪葉片,尤其是葉冠和葉身交接處時,機站實時調整機器人的力度和工作輪的位置進行自動補償,使機站始終以持續、穩定的力度對工件進行磨削。智能化機器人拋光實現了更高的一致性,節省了時間,并加強了質量保障。

磨粒流體拋光葉片

葉片拋光看似是一個極小的問題,但是能上天的東西都不簡單。葉片在高速運動中保持持續的穩定,減少摩擦阻力,必須要讓葉片的表面粗糙度控制在一個很小的范圍值內,傳統的拋光工藝會帶來精密度不夠、化學侵蝕、氧化物附著一系列的問題。磨粒流體拋光是發動機整體葉盤拋光的主流解決方案,對于渦輪葉片來說,磨粒流體拋光不僅僅是一道拋光工藝,更是完全演變為一種最終成形的加工方法。

磨粒流體拋光,是一種通過擠壓半流體磨料,流經葉片曲面進行精細研磨,從而達到拋光效果的拋光工藝。半流體磨料在壓力的作用下,可以充分貼合曲面表面,天然地擁有“仿形能力”。將磨料擠壓進入渦輪型腔內部,拋光均勻無死角,有效提高渦輪的氣壓效率。同砂輪砂帶拋光必須高度依賴仿形能力相比,磨粒流體拋光可以沖破葉片曲率的復雜變化,可帶來一致性的拋光效果。

表面精密拋光處理技術與各種近凈成形加工技術、精確成形技術形成整體葉盤制造工藝的核心,并各種技術相互滲透和互補,形成整體葉盤復合制造工藝。國際領先航天渦輪葉片表面精密處理公司有瑞士PRECITRAME 公司、德國IBS 公司、英國 Cyril-Adams 和 Rolls-Royce公司、美國EXCELLO 。國內的代表有航發動力、中航工業、航發精鑄等。

航空發動機性能不斷提高,新材料、新結構的葉片不斷出現,葉型曲線也越來越復雜,給葉片拋光技術帶來了更大的挑戰。對包括精密拋光在內的整體葉盤全流程精密制造技術提出了空前的挑戰。期待未來各國在低成本、高效率、高質量智能集成制造技術進步中,加強技術交流與合作,以滿足航空發動機不斷增長的高安全性、高可靠性、高舒適性的要求。

關鍵詞:去毛刺&表面精加工展、航空發動機、渦輪葉片、高精密拋光、智能化機器人拋光、磨粒流拋光技術